W laboratorium Dental Lab używamy najwyższej klasy maszyn i materiałów. Stosujemy tylko bezpieczne i sprawdzone technologie, na które posiadamy certyfikacje. Pomimo wprowadzania innowacyjnych rozwiązań, zachowujemy bezpieczeństwo i wprowadzamy do oferty tylko sprawdzone produkty, poprzedzone odpowiednim testowaniem i przygotowaniem.

Drukarki 3D

Posiadamy drukarki DMLS/SLM* do metalu i SLA do żywic światłoutwardzalnych. Duży park maszynowy i kompetentna kadra pozwala na stosowanie nowoczesnych technologii z użyciem różnych technologii. Ostatnio wprowadziliśmy do oferty półprodukty wykonane w technologii hybrydowej DMLS/CNC, łączące w sobie zalety spieku i frezowania. Dzięki temu uzyskujemy precyzyjne elementy implantologiczne z wysoką precyzją i w niskich kosztach.

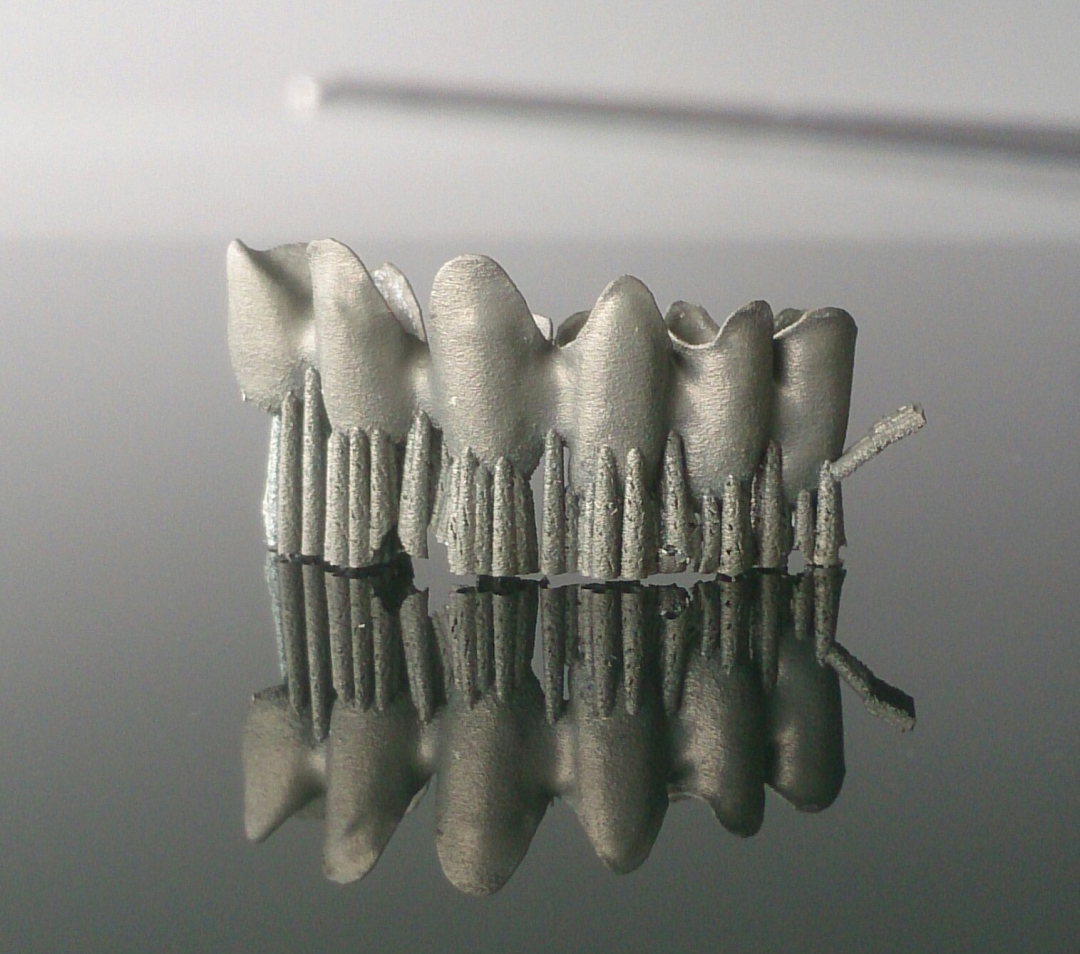

Drukarka 3D do metalu EOS M100 – technologia DMLS/SLM*

Drukarka EOS M100 stanowi przemysłową technologię DMLS/SLM zamkniętą w kompaktowej formie, dedykowaną dla laboratoriów oraz działów badawczo-rozwojowych. Jest to najmniejszy system druku 3D do metalu, który jest doskonałym rozwiązaniem dla produkcji jednostkowych wyrobów oraz małych serii produkcyjnych elementów o niewielkich rozmiarach. System wykorzystuje sprawdzony laser włóknowy (200W), co zapewnia stabilność procesu oraz budowanie części wysokiej jakości.

Wysokie parametry procesowe umożliwiają szybkie i ekonomiczne wytworzenie. Dodatkowo plamka lasera o małej średnicy oraz wysoka rozdzielczość pozwalają na budowanie kształtów złożonych geometrycznie. Dzięki połączeniu włóknowego lasera iterbowego oraz nowej generacji parametrów ekspozycji lasera i systemu stabilizacji parametrów wydruku, zapewnia najwyższą jakość produkcji. Gęstość wyprodukowanych elementów (100%) oraz ich dokładność utrwalona wyżarzaniem w specjalnym piecu gwarantuje wykonawstwo poparte certyfikatami oraz pełne zadowolenie zamawiających.

Druk 3D Dental w technologii SLM/DMLS/LaserCusing – spieki laserowe/spieki metali i SLA – modele 3D/technologia żywicy światłoutwardzalnej*

*DMLS (Direct Metal Laser Sintering) to zastrzeżona nazwa niemieckiej firmy EOS (Electro Optical Systems). SLM (Selective Laser Melting) to zastrzeżona nazwa firmy MCP Hek, z której w chwili obecnej mogą korzystać firmy SLM Solutions, MTT i Renishaw, Realizer. Laser Cusing natomiast to zastrzeżona nazwa technologii, której właścicielem jest Concept Laser – firma należąca do Hofmann Innovation Group. Firma EOS i MCP Hek na początku rozwoju tej technologii używała nazwy SLM równolegle. Jako pierwszy zastrzegł ją jednak MCP co poskutkowało tym, że firma EOS musiała stworzyć własną nazwę – DMLS. Wszystkie te nazwy dotyczą technologii selektywnego spiekania i przetapiania sproszkowanych metali przy pomocy lasera, nanoszonych warstwowo, aż do uzyskania gotowej w pełni wytrzymałej części.

Rapid Prototyping – drukowanie 3D; Selective Laser Melting [SLM/DMLS/LaserCusing] – spiekanie laserem

Technologia SLA (Stereolithography) polega na odchylaniu wiązki lasera przez system luster, która skanuje powierzchnię płynnej żywicy w miejscu gdzie ma ona zostać utwardzona ( ma powstać model). Powszechnie nazywana technologią stereolitografii – żywicy światłoutwardzalnej.

Druk / Frezowanie 3D DMLS/CNC

Posiadając różnorodny i nowoczesny park maszynowy możemy łączyć różne technologie i uzyskiwać dzięki temu produkty najwyższej jakości uzyskane w innowacyjny sposób. Oprócz koron i mostów, czy szkieletów, otrzymywanych drogą spieku laserowego metali DMLS możemy się także pochwalić wdrożeniem produkcji precyzyjnych elementów protetyki stomatologicznej (ok. 5 mikronów) z wykorzystaniem spieku DMLS , który jest potem w odpowiednich miejscach frezowany na super dokładnej frezarce CNC. Jest to innowacyjna technologia hybrydowego wytwarzania DMLS/CNC.

Technologia hybrydowego druku DMLS / CNC

Technologia hybrydowego wytwarzania precyzyjnych półproduktów protetyki stomatologicznej jest połączeniem metody tradycyjnego frezowania CNC oraz metody selektywnego spiekania DMLS. Metoda ta była testowana w laboratorium DentalLab w Gdańsku, od 2017r. i we wrześniu 2018r. została wdrożona do produkcji.

Technologia ta ma zdecydowanie mniej ograniczeń w stosunku do tradycyjnej metody frezowania CNC elementów protetyki stomatologicznej używanych do implantologii. Jedynie punkty dofrezowywane CNC muszą być zaprojektowane zgodnie ze sztuką i przygotowane jak pod frezowanie (istotne są kąty pracy, długość narzędzi, ustawienia prac w strukturze siatki po kątem wprowadzania implantów itp.) a pozostałe powierzchnie są budowane przestrzennie bez ograniczeń w metodzie addytywnej DMLS.

Używane w laboratorium maszyny, materiały i oprogramowanie to:

– drukarka 3D DMLS EOS M100

– frezarka iMES iCore 750i

– piec do wyżarzania w atmosferze gazu ochronnego NABETHERM

– proszek metalu EOS CobaltChrome SP2 (REF:9011-0018) – produkt medyczny wg klasy II a dyrektywy MDD 93/42/EEC, załącznik IX, reguła 8 [stop metalowo- ceramiczny na bazie kobaltu, używany do produkcji elementów protetyki stomatologicznej – wolny od Ni, Be i Cd zgodnie z normą ISO22674]

– oprogramowanie CAD – 3Shape, ZirkonZahn, EXOCAD

– oprogramowanie CAM – programy do naprawy plików i obróbki cyfrowej projektów MAGICS firmy MATERIALISE, CAMbridge firmy 3Shape i inne

– skanery laboratoryjne 3D to 3Shape, MEDIT, ZirkonZahn;

Stosowana technologia wytwarzania DMLS jest certyfikowana przez firmę EOS.

Laboratorium DentaLLab, jako jedyne w Polsce i jedno z kilkunastu w Europie znajduje się na międzynarodowej liście autoryzowanych dostawców usług Dental EOS-Dental-Service Providers

Hybrydowa metoda wytwarzania składa się z trzech etapów:

1. opracowania przygotowanego projektu CAD w oprogramowaniu CAM zintegrowanego dla metody SLS (Selective Laser Sintering) oraz frezowania CNC (np. Make& mill)

2. wytworzenia pracy z użyciem technologii DMLS

3. wykończenia elementów pracy z użyciem technologii frezowania CNC.

Wykorzystanie hybrydowej technologii DMLS / CNC pozwala wytwarzać wysokiej jakości prace implantologiczne przy wszystkich zaletach technologii addytywnej (drukowania 3D DMLS), do której należą: duża wydajność, niskie straty materiału, niezmienna w czasie jakość prac, jakość obrabianej powierzchni, polepszająca adhezję materiałów pokrywających, nakładanych w dalszych procesach produkcyjnych (licowanie czy cementowanie) oraz przede wszystkim niskie koszty wytwarzania, a także obróbki ubytkowej CNC, której szczególną cechą jest wysoka precyzja.

Przykłady zastosowań:

Technologia druku DMLS

**Technologia DMLS, czyli Direct Metal Laser Sintering to technologia druku 3D elementów metalowych, rozwijana od ponad 20 lat przez firmę EOS. Na początku idea prototypowania metalowych części za pomocą metody DMLS, przekształciła się w dojrzałą technologię produkcyjną, oferującą wyjątkową swobodę projektowania dla konstruktorów z różnych branż.

Powtarzalne parametry wytrzymałościowe tworzonych elementów oraz ilość przemysłowych i medycznych wdrożeń produkcyjnych, to elementy, które odróżniają metodę DMLS od zbliżonych rozwiązań typu SLM lub LaserCusing. Ideą tej technologii jest budowanie skomplikowanych kształtów, niemożliwych do wytworzenia metodami odlewniczymi z materiałów trudno obrabialnych.

Zalety technologii DMLS/SLM/Laser Cusing w zastosowaniach protetyki stomatologicznej

- przyspieszenie procesów produkcyjnych

- zwiększenie dokładności i jakości wykonywanych prac

- budowanie koron i mostów dentystycznych z biozgodnych certyfikowanych stopów

- możliwość tworzenia niestandardowych elementów

- wysoka gęstość wyprodukowanego elementu (100%)

- zmniejszenie naprężeń materiałowych poprzez odpowiednią technologię produkcji, gwarantowaną przez producenta drukarek firmę EOS

Sposób działania maszyn DMLS/SLM/Laser Cusing

Maszyny działające w technologii DMLS/SLM/Laser Cusing nanoszą kolejne warstwy precyzyjnie skomponowanego proszku metalowego na platformę roboczą.

Potem następuje na każdej warstwie selektywne przetapianie tego proszku w element budowanego przedmiotu za pomocą bardzo precyzyjnej wiązki lasera i odpowiedniej mocy. wydruk taki odbywa sie w ochronnej atmosferze gazu obojętnego np. argonu lub azotu.

Kluczowym aspektem procesu wydruku 3D jest konieczność bardzo precyzyjnego kierowania wiązka lasera oraz ciągłego oczyszczania gazu osłonowego z zanieczyszczeń powstających podczas przetapiania. Są to często zanieczyszczenia o porowatej powierzchni i mogą zawierać szczątkowe ilości tlenków metali i uwięzione pęcherzyki gazu. W przypadku kiedy zanieczyszczenie spadnie na przetopioną powierzchnię, a następnie jest pokryte kolejną warstwą proszku, może zostać wtopione w strukturę materiału, powodując wytrącenia o innej gęstości niż materiał stopowy. Jakość produkcji wynika zatem z doświadczenia producenta drukarki, jakości proszku metalowego oraz dokładności i czystości obsługi.

W ogólnej zasadzie działania technologie DMLS, SLM (Selective Laser Melting), czy LC (Laser Cusing) są do siebie zbliżone. Powyższa różnorodność nazewnictwa technologii wynika z rejestracji nazw jako znaków handlowych. Ze względu na istniejące graniczenia patentowe, producenci maszyn SLM i LC (LaserCusing) dokonują opłat patentowych firmie EOS (jako pierwotnemu twórcy tej metody), korzystając jednocześnie z kilku rozwiązań własnych, które odróżniają jedną opcję technologii od innej. Przykładem mogą być gumki rozprowadzające proszek w maszynach w zamian za stalowe lub ceramiczne ostrza wykorzystywane w technologii DMLS.

Czym wyróżniają się maszyny DMLS firmy EOS

EOS jest firmą, która wyznacza kierunek rozwoju technologii przetapiania laserowego proszków metali oraz tworzyw sztucznych biorąc pod uwagę oferowaną jakość oraz ilość zainstalowanych systemów, wdrożeń przemysłowych i struktury organizacyjnej. Poprzez wieloletnią współpracę marki EOS z jej kluczowymi klientami z wielu branż, technologia DMLS jest najchętniej wdrażanym rozwiązaniem produkcji elementów metalowych za pomocą druku 3D.

Przy pomocy maszyn EOS M280 oraz M290 wytwarzane są komponenty do takich elementów, jak silniki lotnicze firmy GE oraz UTC. Dodatkowo kolejne firmy lotnicze takie jak MTU i RolsRoyce przygotowują się do nowych wdrożeń z udziałem technologii DMLS. Na maszynach EOS, już od wielu lat produkowane są elementy dentystyczne w miejsce dotychczasowego frezowania i odlewów. Maszyny te budują również implanty projektowane dla indywidualnych pacjentów.

Druk 3D Dental w technologii SLM/DMLS/LaserCusing – spieki laserowe/spieki metali i SLA – modele/technologia żywicy światłoutwardzalnej*]

*DMLS (Direct Metal Laser Sintering) to zastrzeżona nazwa niemieckiej firmy EOS (Electro Optical Systems). SLM (Selective Laser Melting) to zastrzeżona nazwa firmy MCP Hek, z której w chwili obecnej mogą korzystać firmy SLM Solutions, MTT i Renishaw, Realizer. Laser Cusing natomiast to zastrzeżona nazwa technologii, której właścicielem jest Concept Laser – firma należąca do Hofmann Innovation Group. Firma EOS i MCP Hek na początku rozwoju tej technologii używała nazwy SLM równolegle. Jako pierwszy zastrzegł ją jednak MCP co poskutkowało tym, że firma EOS musiała stworzyć własną nazwę – DMLS. Wszystkie te nazwy dotyczą technologii selektywnego spiekania i przetapiania sproszkowanych metali przy pomocy lasera, nanoszonych warstwowo, aż do uzyskania gotowej w pełni wytrzymałej części.

Rapid Prototyping – drukowanie 3D; Selective Laser Melting [SLM/DMLS/LaserCusing] – spiekanie laserem

Technologia SLA (Stereolithography) polega na odchylaniu wiązki lasera przez system luster, która skanuje powierzchnię płynnej żywicy w miejscu gdzie ma ona zostać utwardzona ( ma powstać model). Powszechnie nazywana technologią stereolitografii – żywicy światłoutwardzalnej.

Wytyczne do kooperacji CAD/CAM – skanowanie/druk/frezowanie 3D w technologiach Dental

[EOS, IMES, ZirkonZahn, MEDIT, EXOCAD, 3Shape, DentalWings – druk 3D Dental w technologii SLM/DMLS/LaserCusing – spieki laserowe/spieki metali i SLA – modele/technologia żywicy światłoutwardzalnej*]

Laboratorium wdrożyło elektroniczny system obsługi pozwalający na bezpieczną komunikację w zamkniętym systemie, chronionym zabezpieczeniami odpowiadającymi zabezpieczeniom systemów bankowych. Kooperacja może się zatem odbywać błyskawicznie, bezpiecznie i w dodatku umożliwiać kooperantom korzystanie ze swoich paneli użytkownika pozwalających na wykorzystywanie dla swoich celów funkcji biznesowych CRM,ERP takich jak archiwizacja zdarzeń, archiwizacja plików i modeli, powiadomienia, rozliczenia, raportowanie, wysyłki, reklamacje i inne.

Nie trzeba już wypełniać formularzy tylko wejść na stronę laboratorium albo do swojego panelu i wysłać pliki do produkcji. Resztę zrobi system informatyczny B2B dental24 zapisując wszystko i wysyłając automatycznie powiadomienia o twojej korespondencji do odpowiednich osób. To wszystko odbywa się w systemie SaaS dental24, chronionym najwyższej klasy zabezpieczeniami, certyfikatami oraz kluczami szyfrowania przewyższającymi poziomem zabezpieczenia niektóre systemy bankowe.

W razie wątpliwości czy pytań umożliwiamy natychmiastowy kontakt z działem CAD/CAM, udostępniając linie telefoniczne i kanały komunikacji elektronicznej włącznie ze Skype. Doświadczony zespół w każdej chwili jest w stanie udzielić kompetentnej informacji.

Przygotowanie plików do druku DSLM/SLM

Poniżej zamieszczono wytyczne zaproponowane przez firmę EOS, oraz sugestie naszych techników oznaczone gwiazdką (*), służące do poprawnego przygotowania plików przeznaczonych do druku 3D w technologii DSLM/SLM, oraz obróbki spieku:

- Niektóre oprogramowanie CAD jest przeznaczone dla procesów frezowania. Zaprojektowane pliki mogą mieć dziury w siatce, składać się z kilku siatek i są nieszczelne, nie mogą więc zostać wykorzystane w procesie drukowania DMLS/SLM.

- Praca przeznaczona do druku 3D musi mieć jedną siatkę. Zamkniętą i szczelną.

- Pojedynczy plik .STL nie może składać się z kilku oddzielnych obiektów.

- Najlepszą powierzchnię zapewnia gęsta triangulacja siatki. W przypadku zbyt rzadkiej triangulacji, powierzchnia obiektu może nie być wystarczająco szczegółowa.

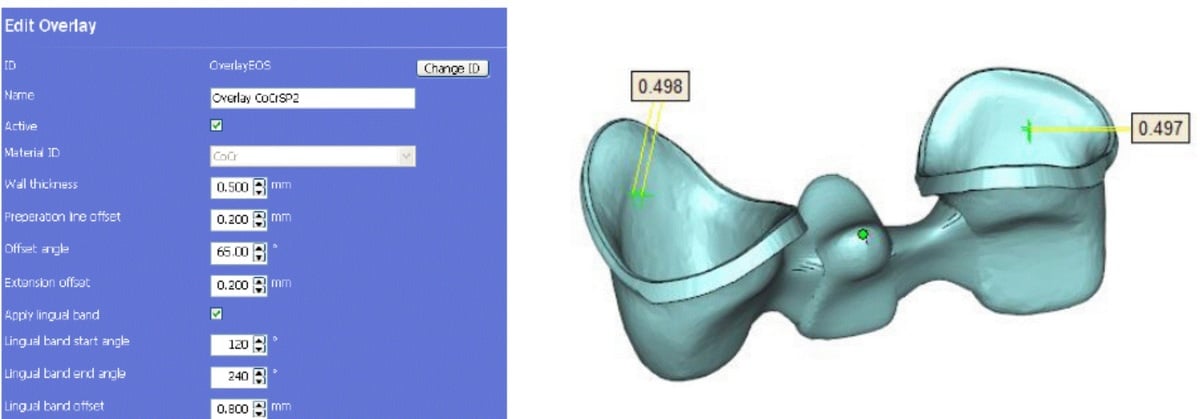

- Dopasowanie korony jest uzależnione od triangulacji wewnętrznej powierzchni korony. Dla najlepszej jakości powierzchni modelu należy:

-używać sprayu do skanowania na odbijających światło powierzchniach

-ustawić jakość skanowania na wysoką.

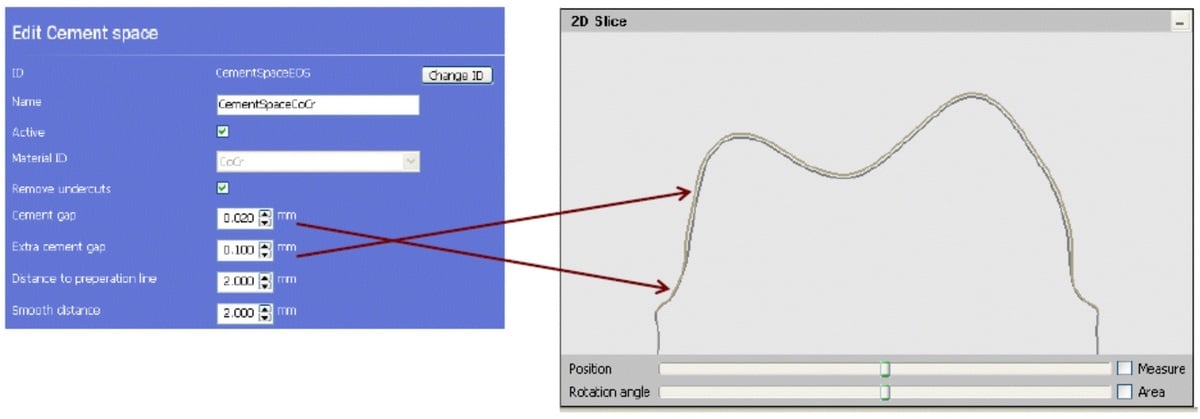

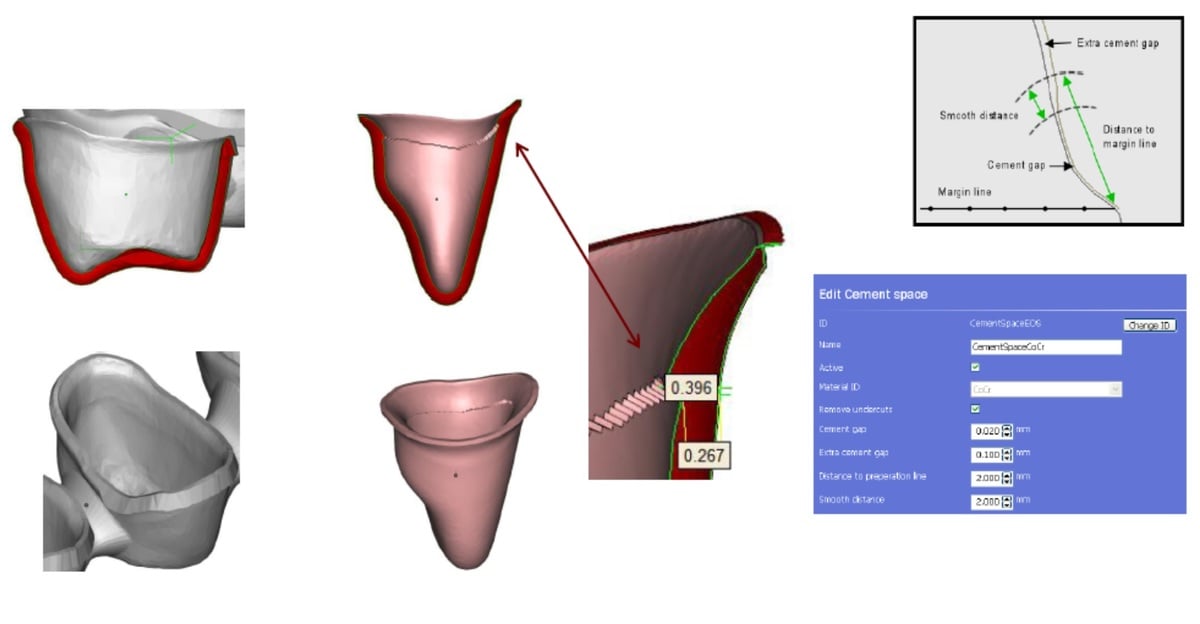

* Kierując się doświadczeniem naszych techników, w celu zredukowania ilości błędów w siatce, sugerujemy sprawdzenie ustawień parametrów kątów oraz przestrzeni przy szyjce korony (zamieszczone poniżej). Jest ona elementem szczegółowym i posiada skomplikowaną siatkę, w której może się znajdować wiele przecinających się powierzchni.

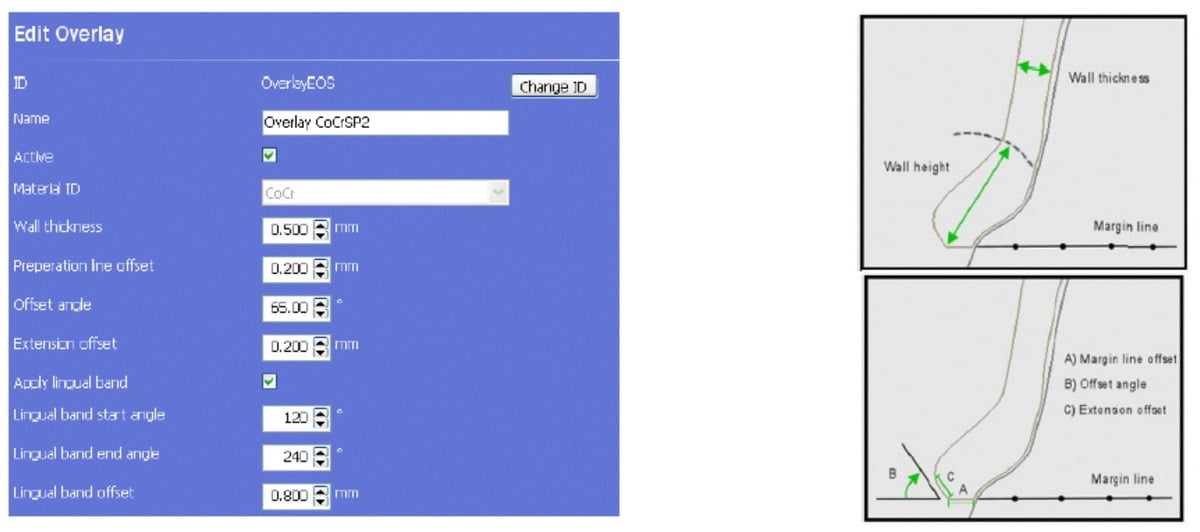

Mosty i korony- grubość ścianek

Zalecana grubość ścianki w projekcie to 0,5mm. Minimalna grubość ścianki powinna wynosić 0,4mm. W przypadku wartości mniejszej, istnieje ryzyko uszkodzenia elementu w procesie drukowania i podczas dalszej obróbki ręcznej.

Mosty i korony- przestrzeń na cement

Wartości dla przestrzeni na cement oraz dodatkowej przestrzeni, są wartościami sugerowanymi. Zazwyczaj, ilość tej przestrzeni jest zależna od kształtu korony oraz preferencji dentysty.

Mosty i korony- przewężenia

Przewężenia nie powinny być zbyt duże. W przypadku zbyt niskiej wartości, istnieje ryzyko, że ścianki będą mieć powierzchnie zbyt cienkie dla stabilnego procesu drukowania. Podane wartości są zaleceniami firmy EOS i zależą również od używanego oprogramowania.

Mosty i korony- granice preparacji

Podane wartości są wartościami sugerowanymi przez firmę EOS. Granica preparacji jest zależna od oprogramowania CAD oraz preferencji technika dentystycznego.

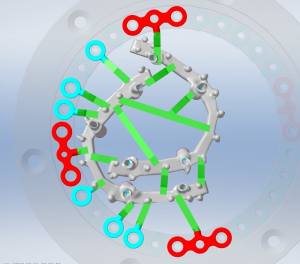

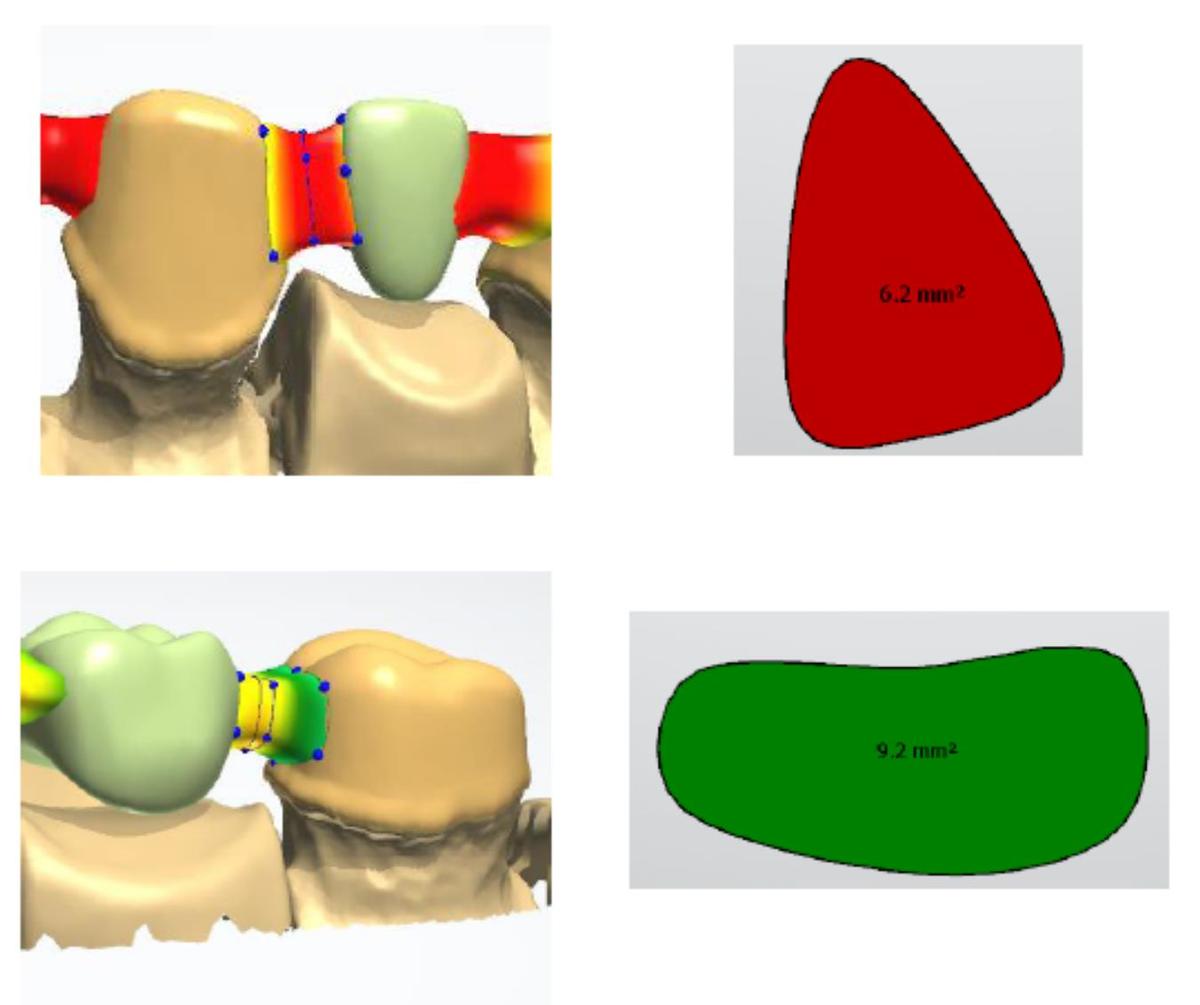

Mosty i korony- elementy łączące punkty w przęśle mostu

Grubość łączeń zależna jest od kształtu, ilości punktów oraz powierzchni.

EOS zaleca minimalną grubość 6mm² powierzchni przekroju dla przęseł w obszarze zębów przednich oraz 9mm² dla obszaru przedtrzonowców i trzonowców.

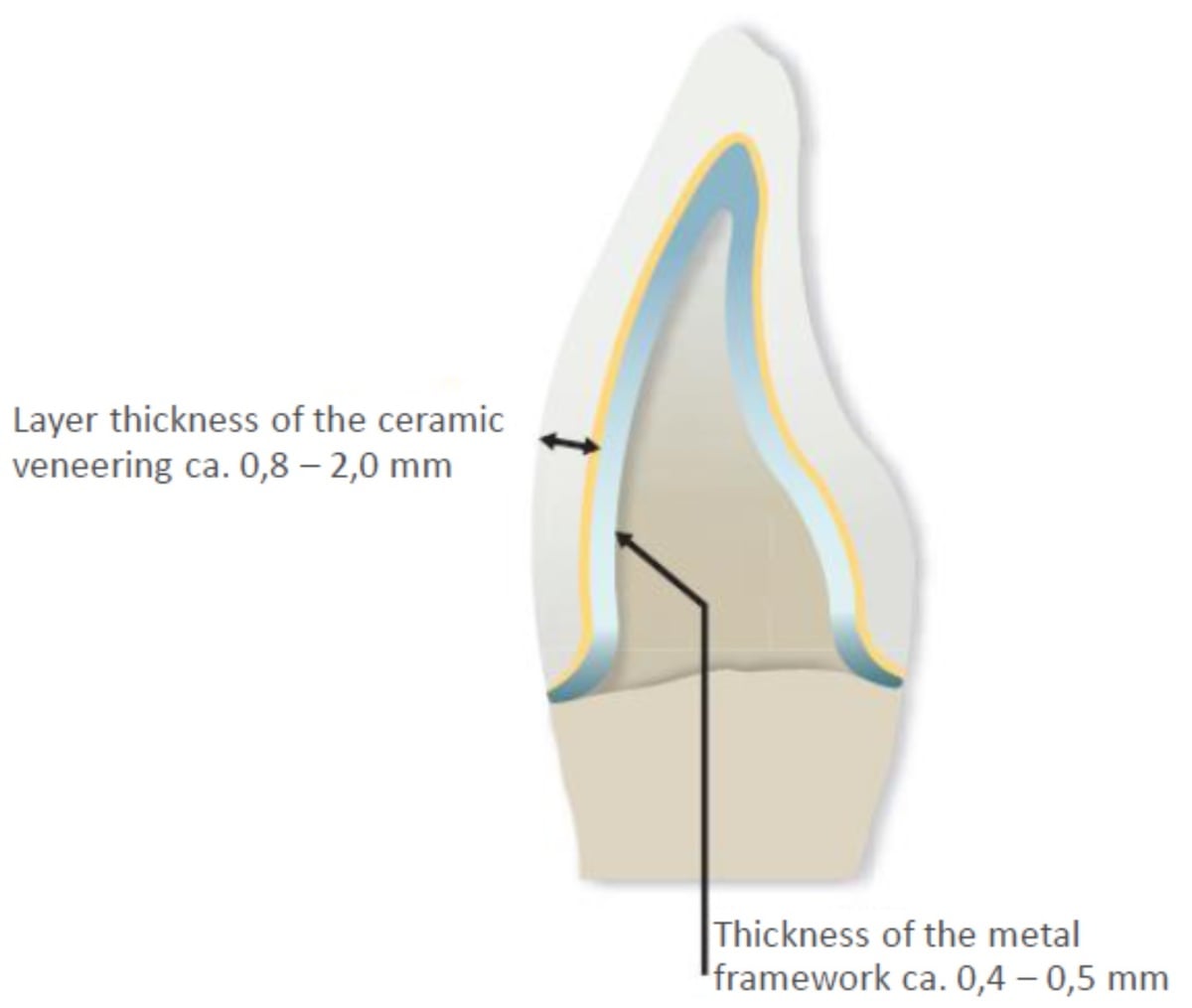

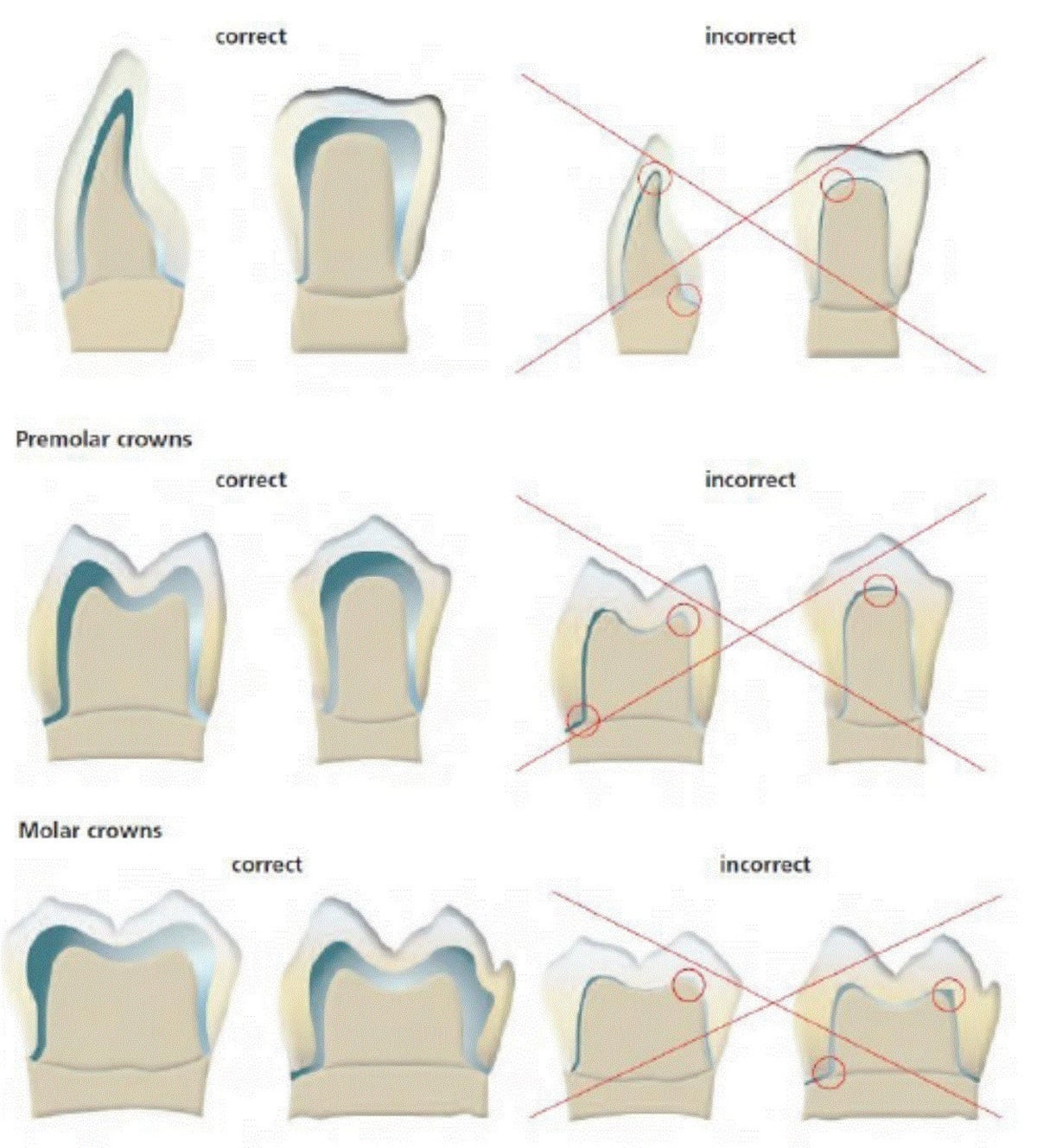

Mosty i korony- grubość ceramiki

Projekt podbudowy

Ceramika powinna mieć grubość od 0,8 do 2,0mm. Jeżeli ceramika jest grubsza niż 2mm mogą powstawać pęknięcia na skutek naprężeń wewnętrznych w materiale.

Projekt podbudowy musi być odpowiednio dobrany do kształtu ceramiki w celu uniknięcia grubości ceramiki powyżej 2mm.

Kształt, grubość oraz pozycja łączeń przęseł mostu również musi być odpowiednio dobrana.

Punkt musi być odpowiednio podparty od podstawy przez podbudowę.

Przygotowanie powierzchni – napalanie porcelany

* Odcinanie supportów

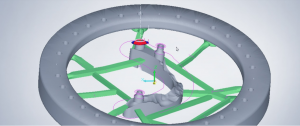

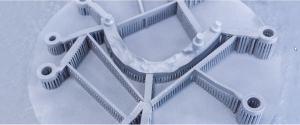

Spiekane wyroby protetyczne muszą być podpierane podłużnymi strukturami (supportami) podczas laserowego przetopu aby:

– podparcie elementu w czasie produkcji

– zapobiec odkształceniom przetopionego metalu

– odprowadzić ciepło

Każda praca w stanie surowym jest odcinana od platformy wraz ze strukturami podporowymi, które muszą być usunięte aby wyrób został poddany kolejnym etapom obróbki. Struktury podporowe należy usuwać szczypcami profilowanymi bądź kombinerkami. W celu usunięcia supportów, należy chwycić je szczypcami i delikatnie skręcić, wyłamując je.

Supporty posiadają inne parametry ekspozycji niż elementy protetyczne dzięki czemu są bardziej podatne na wykręcanie/wyłamywanie. Nie należy wyłamywać supportów chwytając za element, gdyż może spowodować to odkształcenie plastyczne, bądź zniszczenie pracy. W przypadku trudności zaleca się uchwycić i wykręcać supporty pojedynczo.

Przygotowanie powierzchni

Powierzchnia wyrobu protetycznego może zostać wykończona wiertłem, frezem z nasypem diamentowym lub węglikiem. Po wykończeniu, powierzchnię należy wypiaskować Koroxem (AlO) o ciśnieniu 3-4bar i oczyścić strugą pary (steamer).

Wypalanie ceramiki

Opaquer należy aplikować w dwóch fazach. Pierwsza, cienka warstwa (Washbrand) oraz druga warstwa opaquera. Zmyć pod bieżącą wodą przed zaaplikowaniem kolejnej warstwy ceramiki. EOS zaleca długą fazę chłodzenia (do ok. 600°C). Ceramikę usuwać jedynie mechanicznie. Kwas fluorowodorowy powoduje korozję metalu.

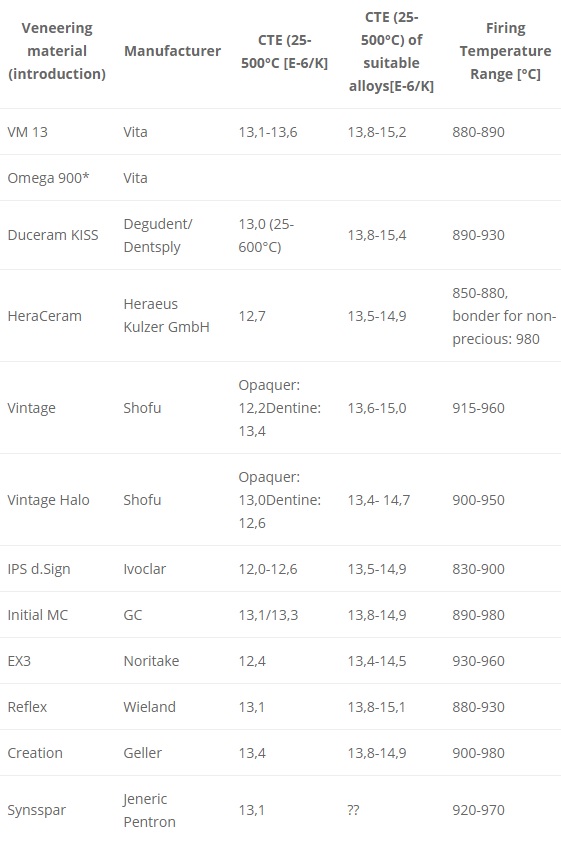

Ceramika

Należy używać ceramiki zgodnej z ISO 9693 z temperaturą wypalania do 980°C. Ceramiki z obniżoną temperaturą wypalania są również odpowiednie.

Lista ceramik zalecanych przez EOS

**Wykorzystano informacje ze strony www.bibusmenos.pl

Systemy komunikacji

Firma umożliwia kooperację we wszystkich najbardziej powszechnych technologiach CAD/CAM.

Dysponuje swoim systemem komunikacji/kooperacji a także jest podłączona do systemów zamkniętych, dedykowanych wybranym produktom.

Poprzez najnowocześniejsze i wszechstronne wyposażenie umożliwia wykonywanie najbardziej skomplikowanych zleceń w możliwie najkrótszym czasie i z najwyższą jakością, popartą odpowiednimi certyfikatami.

3Shape Communicate™

System komunikacji pomiędzy użytkownikami produktów firmy 3Shape